- 倉庫業務が負担になっている

- 人材不足で困っている

このような悩みの解決方法の一つが、ロボットの導入です。

倉庫(物流)ロボットを導入すると作業効率や生産性の向上、作業負荷の軽減、人員不足の解消など、多くのメリットが得られます。

しかし、倉庫(物流)ロボットにはさまざまな種類があります。自社の倉庫、物流作業の特性とITシステムの両方を理解したうえで最適なロボットを選ぶのは、とても難しいことです。

そこで、今回の記事では、現在導入可能な倉庫(物流)ロボットを紹介しながら、どのような活用方法が考えられるか、注意点などを解説します。

なお、倉庫全体の自動化については以下の記事で詳しく解説していますので、併せて参考にしてください。

倉庫(物流)ロボットとは

倉庫作業員のさまざまな業務をサポートするのが、倉庫(物流)ロボットです。倉庫(物流)ロボットを効果的に導入することで、ピッキングや検品作業など、倉庫で行うさまざまな作業を効率化できます。

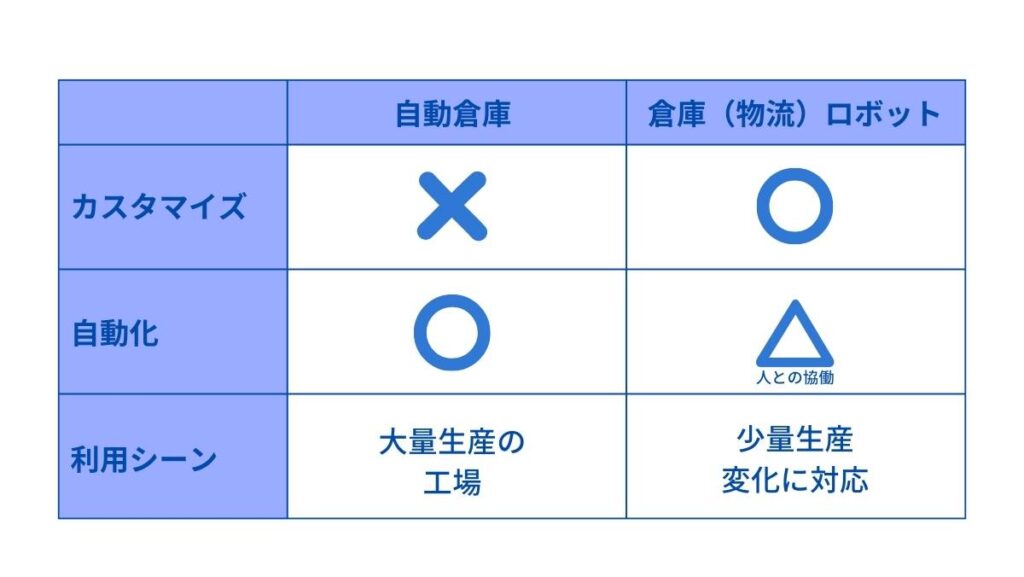

ところで、倉庫(物流)ロボットと似た機能を持つものに自動倉庫があります。これらは倉庫の作業を自動化する点で共通しますが、大きく異なる点があります。

この章では、倉庫(物流)ロボットと自動倉庫の違いを解説します。

倉庫(物流)ロボットと自動倉庫の違い

倉庫(物流)ロボットと自動倉庫は両方とも物流に関わる機械ですが、それぞれ異なる機能を持っています。

倉庫(物流)ロボットは、荷物を自動的に運び、倉庫内での移動を担当する機械です。倉庫内にある商品をピックアップし、パッキングや出荷を行う場所へ運びます。

一方、自動倉庫は品物の収納や取り出し作業が自動化された倉庫で、大量の商品を収容し、自動的に保管、取り出し、運搬することができます。

自動倉庫は、倉庫内の設備をあらかじめ設定したもので、固定的な構造になります。このため、カスタマイズ性が限定され、特定の商品に対応するように設計できません。自動倉庫は大量生産の商品を扱う工場や流通センターなどで多く利用されます。

一方、倉庫(物流)ロボットは倉庫内で自由に移動し、必要な荷物を自動的に取り出し、運搬することが可能。よって、個別に設計できます。倉庫(物流)ロボットは、小ロット生産や急速に変化する流通ニーズに対応するために利用されることが多く、カスタマイズ性が高いという特徴があります。

ただし、倉庫(物流)ロボットは人と協働したり、人間が操作しなければならない場合もあります。例えば、運搬中に転倒のリスクがある荷物を処理する場合や、商品の検査や包装といった人間の判断力が必要な作業にはスタッフが必要です。そのため、完全に無人化することは難しいとされています。

倉庫(物流)ロボットの種類:搬送型

倉庫(物流)ロボットには、搬送型とハンドリング型があります。どちらも荷物や部品を運搬するのが目的ですが、搬送型ロボットは主に運搬作業に使用され、直線的な移動に特化しています。一方、ハンドリング型ロボットは荷物や部品をつかむことができ、より複雑な作業を行える点が特徴です。

搬送型の倉庫(物流)ロボットの種類にはAGV、AMR、GTPがあり、それぞれ異なる機能を持っています。ここでは、それぞれの特徴を解説します。

AGV(Automatic Guided Vehicle)

AGVとは自律走行する搬送車で、予め設定された経路をたどって荷物を運びます。AGVは、工場や倉庫などの大規模な物流施設で使用されることが多く、貨物を自動的に運び出すことができます。

AGVについては以下の記事で詳しくまとめていますので、参考にしてください。

AMR(Autonomous Mobile Robot)

AMRは自律移動型ロボットで、目的地に到達するために最適なルートを自己学習し、自律的に運行することができます。AMRは、人とロボットが共同作業をする環境で利用されることが多く、安全性が高く、迅速かつ柔軟な物流システムを実現できます。

GTP(Goods To Person)

GTPは、荷物を棚ごと作業者のところまで運ぶ自動棚搬送ロボットで、主に倉庫内でのピッキング棚の運搬に使用されます。人が商品を歩いて取りに行く行為をロボットが代わりに行ってくれるため、その分の移動コスト・時間コストを削減できます。

これらの搬送型物流ロボットの共通点は、全て自律走行できること、荷物を自動的に搬送できること、物流作業を自動化できることです。

一方、AGVは大規模な物流施設での利用が多く、AMRは安全性や柔軟性に優れているなど利用される環境や用途、カスタマイズ性には違いがあります。

それぞれの特性に合わせて、異なる用途に活用されているのですね

倉庫(物流)ロボットの種類:ハンドリング型

続いて、ハンドリング型の倉庫(物流)ロボットとして、ACRを説明します。

ACR(Autonomous Case-handling Robot)

ACRは、ハンドリング型の倉庫(物流)ロボットで、自律走行ができます。

ACRは、搬送作業だけでなく、ケースを掴んで移動させることも可能です。例えば箱やパレットを掴んで、倉庫内での運搬作業を自動化できます。

また、ACRはカメラやレーザーなどのセンサーを搭載し、周囲の環境を認識。自律的に最適なルートを選択し、走行します。

倉庫(物流)ロボットのメリット

搬送型とハンドリング型の、倉庫(物流)ロボットについて見てきました。続いて、倉庫(物流)ロボットのメリットについて、5つの観点から説明します。

業務の効率化

倉庫(物流)ロボットは、自動で荷物を運搬できます。このため、人の手による作業と比べて作業時間を大幅に短縮できます。また、定型業務の省力化も実現可能です。

荷物の重量が重い場合や取り出す場所が高い場合など、人の体力的な負担が大きい作業を倉庫(物流)ロボットに任せると、作業効率が大幅に向上します。この結果、処理速度が上がることはもちろん、ヒューマンエラーがなくなり、作業スピードがアップします。

倉庫に合わせた柔軟な運用

倉庫(物流)ロボットは自律走行できるため、倉庫のレイアウトに合わせて柔軟に運用できます。作業量の多さや倉庫の移転にも対応可能で、長期間活用できる点が倉庫(物流)ロボットのメリットといえます。

また、複数のロボットを連携させることで、より効率的な作業が可能になります。

動作時間の拡大

24時間稼働できる点も倉庫(物流)ロボットの大きなメリットです。これにより、作業時間を拡大でき、生産性の向上につながります。

稼働時間を延長することで配送や出荷の時間を短縮したり、入出庫のリードタイムを短縮したりできます。また、倉庫の利用効率を高めることも可能です。

人件費の削減

倉庫(物流)ロボットの導入によって、人手不足を解消できると同時に人件費も削減できます。倉庫(物流)ロボットの稼働時間が長くなればなるほど、コスト削減が望めるでしょう。

稼働時間だけでなく、作業員の採用コストや研修コスト、労働災害のリスクなども削減できます。

スペースを有効活用できる

倉庫(物流)ロボットは、スペースの有効活用にも貢献します。

自動倉庫用の機器は、設置するために広いスペースが必要です。それに比べ、倉庫(物流)ロボットは自動倉庫用の機器より小型かつ軽量ですので、省スペースで稼働できます。中には、従来のフォークリフトなどが入りにくい場所でも使用できるほど小型の種類もあります。

特にAGVは軌道を設置する必要がないので、人が通れない狭いスペースでも走行可能です。

倉庫(物流)ロボットを導入するメリットが、イメージできましたか?

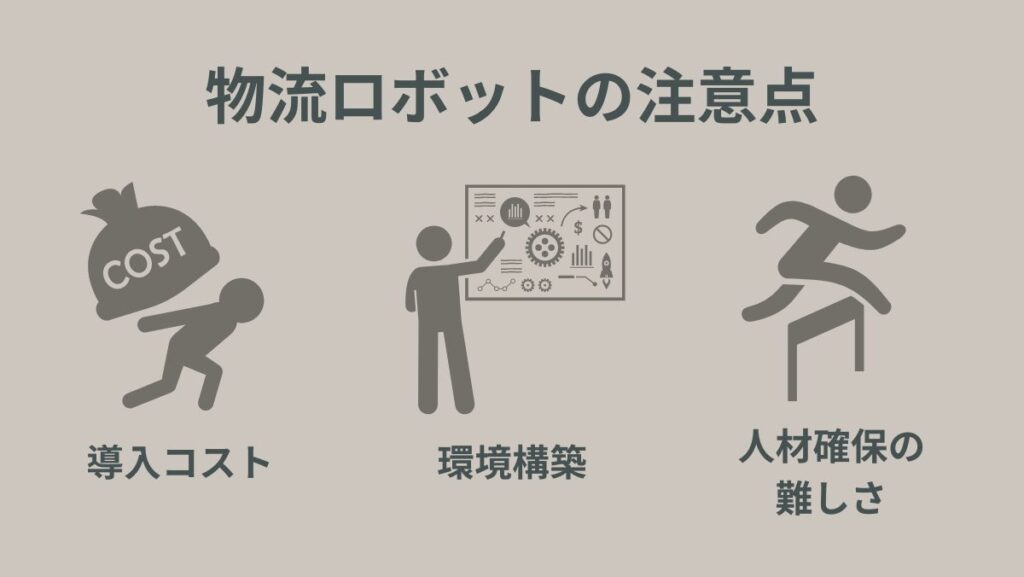

倉庫(物流)ロボットの注意点

倉庫(物流)ロボットを導入するときには、導入コストや環境構築、人材確保の難しさなどに注意が必要です。

これらを踏まえたうえで、ロボット導入のメリットやデメリットを検討し、適切な導入を行うことが重要です。以下で詳しく説明します。

導入コスト

物流ロボットの導入には、ロボットの購入費やシステム導入費を合わせると数千万円以上のコストがかかります。このため導入費用と維持費用を計算し、回収期間を見積もってから導入する必要があります。

また、ロボット購入費やシステム導入費以外に修理費用なども必要です。これらの費用も予算に組み込みましょう。

環境構築

倉庫(物流)ロボットを導入する際には、倉庫内のレイアウトや業務の流れを変更しなければなりません。そのうえでロボットの業務範囲を確定し、改めてマニュアルの整備などを行う必要があります。

さらに、導入に伴って従業員のリストラや再配置などの問題も生じる可能性があるため、これらにも配慮が必要です。

人材確保の難しさ

倉庫(物流)ロボットを導入するには、ACR(※)やAGVなどに詳しい物流コンサルとIT・システムに詳しいITコンサルが、一緒に倉庫自動化システムの導入を進めないと活用が難しい状況です。

また、自動化を進めるための最適な人材も必要です。しかし、現状は豊富な知識と経験を持った人材がなかなか見つからないことが課題となっています。

そのため物流・システム面の両方がわかる外部パートナーを巻き込みながら進めることが求められます。

倉庫(物流)ロボットの導入には、上記の課題をクリアしなければいけません。計画的に導入を検討しなければなりませんね!

倉庫(物流)ロボットの活用事例

実際の倉庫(物流)ロボットは、どのように活用されているのでしょうか。3つの事例をご紹介します。(事例参考:国土交通省「物流DX導入事例集」)

AGV

空調機メーカーAは、ハンドリフト牽引型AGVで物流倉庫の入出庫作業の生産性を向上させることができました。

同社は製品の補修用部品の調達・管理・発送を行う物流倉庫の効率化を目指し、最長で往復約500mに及ぶ、入出庫搬送の時間短縮や負担軽減のためにハンドリフト牽引型AGVを導入しました。

このAGVは磁気テープに沿って走行し、最大500kgの荷物を人が引く速度に近い速さで自動搬送できます。AGVの導入によって、同社では生産性が15%アップし、約2名分の省人化効果が得られたとのことです。

また、取り扱い部品の需要の季節変動が大きい点も課題でしたが、AGVのレンタル併用により、繁閑差に応じて台数を増減、運用したことも生産性アップにつながりました。

GTP

運輸業者Bは、倉庫作業にGTPを活用しています。GTPは商品の入庫・保管・出庫を自動化し、ピッキングの生産性を従来の2倍以上にすることが可能です。

同倉庫では、ロボットが荷物の入った棚を作業者のところまで運ぶことで、高齢の従業員が担当している倉庫作業の負荷を軽減できました。

さらに、指定の棚にライトが当たる機能、部品番号が表示され出庫量を指示する機能などもあり、アルバイトや海外実習生でも簡単に作業が行えるようになりました。

ハンドリング型

日用品の卸業者の物流倉庫では毎日さまざまな大きさ、重さの1万ケースの商品を手作業で仕分けており、労働環境の改善が必要でした。

そこで、同社はハンドリング型のロボットを導入。このロボットは、不規則に積まれた複数の種類のケースでも自動で荷下ろしでき、1時間あたり平均400〜450ケースを安定的に荷下ろししてくれます。

商品情報の事前登録などは必要ないため、ロボットの導入や運用に関するオペレーションの負荷があまりかからない点がメリットです。

倉庫(物流)ロボットの導入はオーダー!におまかせ

企業の便利なビジネスコンシェルジュであるオーダー!では、ACRやAGVの導入サポートを行っています。

中国のACR・AGV製造会社とパートナーシップ関係にあり、今後は日本の倉庫システムとの連携テストを実施する予定です。

ACR・AGV導入の成功には、高性能な制御システムが欠かせません。オーダー!では、このシステムの運用サポートとして、ACRやAGVの活用を考えている企業のご担当者様を対象にコンサルティングを提供できます。

物流とITの両方に詳しいメンバーがお客様の業務フローを確認し、倉庫(物流)ロボットをどのように活用していけばいいか、物流面・システム面ともにプロの視点からアドバイスします。

倉庫(物流)ロボットの導入は商品の入庫管理、出荷管理、在庫管理の物流に関するあらゆる業務をご支援できるオーダー!にぜひご相談下さい。

倉庫(物流)ロボットのまとめ

今回の記事では、倉庫内のロボットの種類や導入のメリット、注意点などを解説しました。

人手不足や長時間労働を解消するために、倉庫内作業の改善を行っている企業は多いことでしょう。その中には、人に頼らずロボットで改善することに魅力を感じる方もいるはずです。

ロボットの選び方や注意点などに関して課題をお持ちの方は、ぜひオーダー!へご相談下さい。

物流代行全般について理解したい方は、以下の記事に詳しくまとめていますので参考にしてみてください。