- 工場や倉庫内の搬送にロボットを活用したい

- 搬送ロボットを導入するには何を検討すればいいのだろう

- ロボットやITに詳しい人材なんて社内にいない…

と、お悩みではありませんか?

人手不足が深刻化する中、その解決策としてロボットを用いた自動化を検討する企業が増えています。その中でも特に導入メリットの大きい分野は「ものを運ぶ搬送分野」といわれており、1990年代からAGV(無人搬送車)と呼ばれる搬送ロボットが活躍しています。

例えばレストランの配膳ロボットや、公共施設などで床掃除を行うロボットもAGVのひとつです。

今回はそんなAGVについて、現場で使うメリットや活用する方法を紹介します。人手不足の解消や働き方改革の一環で、搬送業務の省力化を検討されている方のお役に立てば幸いです。

なお、倉庫全体の自動化については以下の記事で詳しく解説していますので、併せて参考にしてください。

AGVとは

AGVとはAutomatic Guided Vehicle(無人搬送車・無人搬送機)の略で、従来は人が行っていた搬送作業を、人の手を借りずに自動で運ぶことができる搬送手段です。従来のコンベヤーや人が運転するフォークリフトに代わる新しい運搬手段で、自動搬送車や搬送ロボットとも呼ばれています。

近年では、センサー技術やAIの進化により、AGVの性能や安全性が飛躍的に向上しています。

AGVの多くは、床に貼られた磁気テープや床や天井に書かれた二次元コードに沿って走行します。最新のAGVの中には、レーザー誘導やSLAM(Simultaneous Localization and Mapping)技術を活用し、建物の壁や柱に貼られた反射板や周囲の環境から自身の位置を推定して自律的に動くものもあります。これにより、柔軟なルート設定や環境変化への対応が可能になりました。

一般社団法人日本産業車両協会の「無人搬送車システム納入実績」によると、2021年の国内向け、輸出向けを合わせたAGVの納入台数は 2,613台で、10年前に比べ2倍近くに増えています。

さらに、世界的な自動化ニーズの高まりから、今後も市場規模は拡大すると予測されています。

参考:一般社団法人日本産業車両協会「2021年の無人搬送車システム納入実績について発表します。」

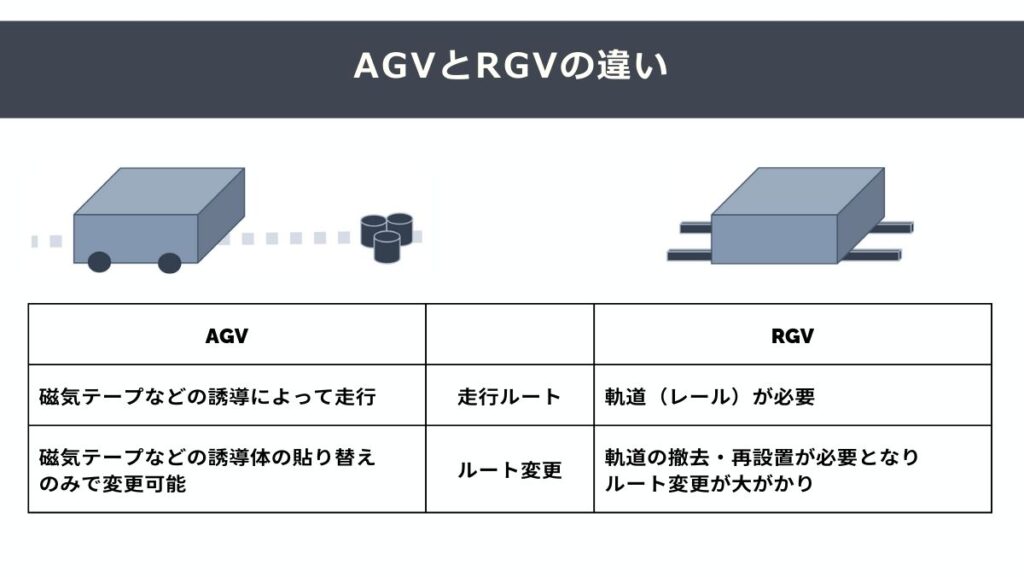

RGVとの違い

AGVと似たものにRGV(Rail Guided Vehicle)があります。RGVとは、その名前が示すようにレール・軌道の上を走るシャトル型のロボットや搬送車のことです。RGVもAGV同様、無人で搬送するロボットですが、RGVを使用するには車両を乗せる物理的な軌道、つまり線路を設置しなければなりません。

これにより、RGVは高速かつ大量の搬送が可能ですが、ルートの柔軟性に欠けます。

AGVとRGVの違いをまとめると、以下のようになります。

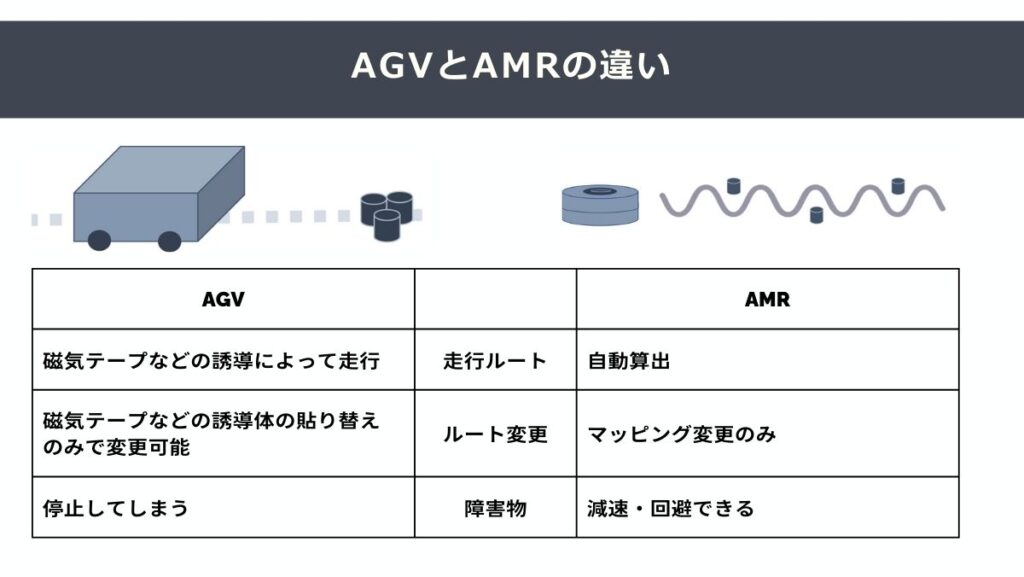

AMRとの違い

AGVと比較されるものにAMR(Autonomous Mobile Robot)もあります。AMRとは、AGVで用いられる磁気テープなどのガイドを必要とせず、センサーやカメラ、LiDARなどを用いて自身で地図を作り、自律的に動くロボットです。日本語では、AMRは「自律走行搬送ロボット」と称されます。

AGVとの大きな違いは、作業者や地図にない障害物を認識すると減速、あるいは停止・回避して目的地へ搬送できる点です。また、AMRは動的な環境に適応し、リアルタイムでルートを最適化することが可能です。

言い換えると、AGVは「A地点からB地点へ早く確実にものを運ぶ」ことを目的として作られていますが、AMRは「人や他の機器と動く範囲を共有しながら、自分が担当する仕事を行う」という考えで設計されています。

AGVとAMRの違いをまとめると次のようになります。

例えば、工場内で人とロボットが混在する環境や、製造ラインが頻繁に変更される場合はAMRが適しています。最新の業界トレンドとして、AMRを活用したスマートファクトリーの実現が注目されています。

ものを動かす場所がはっきりしている場合や、繰り返しの搬送が多い場合は、AGVが適していそうですね!

AGV・搬送方法の違い

AGVを導入する前に考えたいのは、「何を」「どのように」運ぶかということです。

AGVには主に4つの代表的な搬送方式があり、それぞれに特徴があります。導入する環境や搬送物の種類によって、最適なAGVのタイプは異なります。御社の現場にはどのタイプのAGVが適しているでしょうか?

台車式

台車式とは、人が台車などで運んでいたものをAGVによって運ぶ、最もシンプルな方法です。台車式のAGVは手押し台車のような形をしており、一般の台車と同じように、台車の上に直接荷物を載せて搬送します。

小型部品や軽量物の搬送に適しており、製造ライン間の移動や倉庫内のピッキング作業に多く利用されています。

従来は人が台車を押して何度も往復していた搬送作業を、自動で走行する台車型AGVを導入することで、スタッフの疲労の軽減やミスの防止につながります。

また、近年では台車式AGVにAIやIoT技術を組み込み、作業効率をリアルタイムでモニタリングするシステムも登場しています。

牽引式

後ろにかご台車などを連結し、引っ張る牽引式AGVは、倉庫・工場に多く見られます。

牽引式では、後ろにカゴ台車やパレット台車を連結させ引っ張ることで搬送するため、一度に多くの荷物を運ぶことができます。大量の製品や部品を一括で移動させる際に非常に効率的です。

リフト式

平置きされた荷物の下に潜り込み、リフトを持ち上げることで搬送するリフト式AGVもあります。牽引装置を付けにくいパレット台車や棚のようなものにも対応できるのが強みです。フォークリフトのような役割を果たし、パレットに積まれた重量物を持ち上げて搬送します。

リフト式AGVは、高い精度での荷物の昇降が可能であり、棚入れ・棚出し作業の自動化に適しています。近年では、高さ数メートルのラックから自動で荷物を取り出すことができる高揚程タイプのリフト式AGVも登場し、物流センターなどで活用されています。

コンベヤー式

車両の上にコンベヤーを設置した、コンベヤー式AGVと呼ばれるものもあります。従来は手動で行う搬送や積み下ろしも自動化でき、さらなる省力化が可能です。例えば、コンベヤー式AGVは以下のような使い方ができます。

・工場内に設置されたベルトコンベヤーから自動で荷物を受け取り、次のベルトコンベヤーに移す

・荷物を移動した後に、付属のベルトコンベヤーで荷物を棚などに置けるところまで自動化できる

・複数のコンベヤー式AGVを連結させ、ベルトコンベヤーを構成する

また、コンベヤー式AGVは製造ラインと連携することで、製品の組み立てから出荷までの一連の工程を自動化することが可能です。近年では、IoT技術と組み合わせて生産管理システムと連携し、リアルタイムで生産状況を把握できるシステムも増えています。

AGV導入のメリット

荷物の搬送作業はさまざまな負担・リスクのある作業です。働き方改革や人手不足が叫ばれる中、AGVを導入することで多くのメリットがもたらされます。さらに、コロナ禍における非接触・自動化のニーズも高まっており、AGVの導入は業界全体で注目されています。

ここでは、3つのメリットを確認しましょう。

コスト削減

これまで人が行っていた搬送作業をAGVが代替することで、単純に人件費が削減できます。人件費には、新人教育の研修費や人員にかかる備品も含まれます。新人に対するコストだけでなく、教育担当者や総務部門の人件費も下げられる点は見逃せません。

また、AGVは無人での作業になることから、作業環境の維持費もカットできるでしょう。例えば、照明や空調の節約も可能になります。さらに、24時間稼働が可能なため、生産性の向上につながり、結果的にコストパフォーマンスが向上します。

AGV導入時の初期費用はかかるものの、長期的な視点で見るとコスト削減効果は大きなものになると考えられます。

作業負担の削減

AGVを導入した場合、作業負担面にも大きなメリットがあるでしょう。

まず、スタッフが重いものを運ぶ必要がなくなります。これにより、腰痛や過労などの労働災害リスクを低減できます。作業性も格段に向上し、搬送の人員を他の作業に充てることができます。

次に、ピッキングなどの作業を自動化することで、ヒューマンエラーの防止も可能です。

同じ作業であっても作業者の勤務年数や性格、その日の体調などによって作業精度にばらつきが生じがちです。対してAGVは、疲れることも、日によって体調が変わることもなく、導入すればすぐに命令通りの仕事をこなします。

また、近年の労働人口減少により、人手の確保が困難になっている中、AGVの活用は安定した運用を可能にします。搬送作業という単純な仕事をAGVに任せれば、人にしかできない仕事に時間を充てることができ、生産性の向上にもつながるのです。

スペースの活用

主にRGVとの比較になりますが、AGVはロボット走行用の軌道を設置する必要がありません。ベルトコンベアーなどを設置するときには建設面積を考慮しなければなりませんが、AGVであれば磁気テープを床に貼る程度で済みます。

ルート変更の際も、軌道を設置し直さなければならないRGVに比べ、磁気テープの貼り替えやソフトウェア上でのルート設定変更など、軽微な変更で済む点が魅力です。これにより、生産ラインのレイアウト変更や拡張にも柔軟に対応できます。

AGVの導入に合わせてスペース効率を見直すことで、生産性が上がります!

AGV導入のデメリット

AGVは、RGVやAMRなどの搬送ロボットに比べ、比較的導入ハードルが低いといえます。しかし、導入コストや作業フローに関するデメリットも存在しますので、確認していきましょう。

さらに、AGVの特性上、導入後のメンテナンスやスタッフの教育など、新たな課題も生じる可能性があります。

導入コストが高い

AGVの導入には、さまざまなコストがかかります。AGV本体の購入費用はもちろん、設置に伴って発生する費用やシステムとの連携費用なども発生します。

特に中小企業にとっては、初期投資が大きな負担となる場合があります。

- 本体の購入費用(機種や性能によって数百万円から数千万円)

- 敷設費用 敷設費用(磁気テープの貼り付けや反射板の設置など)

- 本体に設置する機材の製作・設置費用 本体に設置する機材の製作・設置費用

- システムとの連携費用 システムとの連携費用(既存システムとの統合やカスタマイズ)

- 運用・保守費用 など 運用・保守費用(定期メンテナンスや部品交換、ソフトウェアのアップデートなど)

さらに、導入前のシミュレーションや試験運用にも時間と費用がかかることがあります。費用対効果を慎重に検討し、長期的な視点での投資計画が必要です。

安全対策やフロー変更が必要

AGVを導入する場合は、AGVがロボットであることを前提とした安全対策やフローの変更が必要です。

まず、AGVを組み込んだ作業フローに変えるために、人の作業フローの最適化やAGVのソフトウェア改修を行わなければなりません。また、作業者への教育やマニュアルの整備も重要です。AGVの動作原理や注意点を理解してもらうことで、安全性を高めることができます。

また、AGVに合わせてレイアウトの変更も行います。AGVは人と異なり、基本的に決められたルートしか進めません。効率性や障害物の有無を考えながらAGVのルートを決める必要があります。例えば、狭い通路や急なカーブは避け、走行しやすい環境を整備する必要があります。

AGVの走行中に作業者やものと接触すると、作業者を負傷させてしまったり、荷物を破損させてしまったりする恐れもあります。あらかじめ障害物を検知した場合に停止するプログラムを組んでいるとはいえ、事故を起こさないための対策が必要です。最新のAGVでは、高精度のセンサーやAIによる障害物検知が可能ですが、過信は禁物です。

AGVには、安全性についての規格が具体的に定められています。AGVシステムの安全通則には、

無人搬送車システムは,その稼働領域を人と共存,共用する無人搬送車を用いて,ものの搬送,荷役を行う自動搬送システムである。と記載されており、(引用:JISD6802:1997 無人搬送車システム―安全通則)

- 障害物に当たったことを検知するバンパーや警報装置

- 走行中などに人やものに接近したことを検出する装置

- 自動運転であることを示す表示灯

などが、必要な安全装備として挙げられています。

また、より安全な環境を実現するためには、安全装置と現場における運用規制の両面から、メーカーやシステム連携を図るエンジニアと使用者が協議し、リスクアセスメントを行うなど、慎重に対処することが推奨されています。

AGVは人間のように臨機応変には動けません。これまでの人に頼ったやり方を見直す必要があるでしょう!

AGVの活用方法4選

AGVは工場や物流倉庫をはじめ、さまざまな場所で活用されています。さらに、近年ではサービス業や農業など、新たな分野でも導入が進んでいます。ここでは、主な活用方法を4つご紹介します。

1.工場

AGVは、広い工場内に点在する荷物の運搬や、清掃作業で活躍しています。あるラインにあるものを別のラインに運ぶという作業はAGVの得意分野です。また、AGVで自動ラインを充実させれば、少人数体制で24時間稼働が叶います。

さらに、製造業では生産スケジュールに合わせてAGVが自動で部品を供給するシステムが構築されています。これにより、在庫の最適化や生産効率の向上が期待できます。自動車メーカーや電子機器メーカーなど、大手企業での導入事例も増えています。

2.物流倉庫

物流倉庫ではAGVが棚まで最短距離で先導し、ピッキングの効率をアップします。たくさん並ぶ商品棚の位置を人が把握する必要はありません。また、近年ではAGVに画像認識などのAIを組み込むことで、より正確な作業(精度の高いピッキングなど)ができるようになってきています。

さらに、大手EC企業では、AGVと連携した自動倉庫システムを導入し、注文から発送までのリードタイムを大幅に短縮しています。AGVが棚ごと持ち上げて作業者のもとに運ぶ方式も普及し、作業者の移動時間を削減しています。

3.飲食店

近年ファミリーレストランで話題になった配膳ロボットもAGVです。それまで配膳・下膳作業に使っていた人手を接客に回せるため、顧客満足度の向上が期待できます。

また、飲食業界では人手不足が深刻な問題となっており、AGVによる自動化はその解決策として注目されています。ロボットが料理を運ぶことで、スタッフは接客や調理に専念でき、サービスの質が向上します。さらに、非接触サービスとして衛生面でもメリットがあり、コロナ禍での需要も高まっています。

4.ホテル・病院など

病院では医療従事者の負担削減のため、薬剤や診療材料、リネンなど、院内のあらゆるものの搬送にAGVを導入し始めています。これにより、医療スタッフは患者対応に集中でき、業務効率が向上します。また、感染リスクの低減にもつながります。

ホテルでは宿泊者を客室へ案内することはもちろん、宿泊者の荷物の搬送も可能です。

さらに、ルームサービスの提供や館内の清掃など、多岐にわたる業務でAGVが活躍しています。最新のホテルでは、AIを搭載したAGVが宿泊者の要望に応じて柔軟に対応するシステムも導入されています。

その他にも、農場や果樹園の収穫物の運搬など、AGVはさまざまな場面で活用できます。

農業分野では、人手不足の解消や作業効率化のために、自律走行型の農業用ロボットが開発されています。また、建設現場や空港、商業施設などでもAGVの導入が進んでおり、その可能性はますます広がっています。

AGVの導入はオーダー!におまかせ

オーダー!は、多種多様な依頼経験をもとにした幅広い事業領域と、協力パートナーが提供するサービスを組み合わせてクライアントをサポートします。

AGVの導入には、業務フローの見直しと高性能な制御システムの構築が欠かせません。

オーダー!は、中国のAGV製造会社とパートナーシップを結んでおり、今後、日本の倉庫システムとの連携テストを実施する予定です。

くわえて、AGVの活用を考えている方向けのコンサルティングや、AGV導入の成功に要する高性能な制御システムの運用サポートを展開していきます。

オーダー!の強み

オーダー!の強みは、物流面とIT・システム面、両方のコンサルティングができることです。

デメリットの章で述べたとおり、AGVの導入には業務フローの見直しが欠かせません。しかし現在、特に物流業界はAGVの参入障壁が高く、AGVおよび、IT・システムに詳しいコンサルタントが足並みをそろえなければ活用が難しい状況です。

人材不足や働き方改革、生産性向上が叫ばれる中、思い切った自動化に踏み切ろうとお考えの企業は少なくないでしょう。オーダー!では、お客様の業務フローを確認し、どのように活用していけばいいのか、物流とシステムの両面からアドバイスさせていただきます。

AGVのまとめ

今回はAGVについて、物流現場で使用するメリットや導入にあたってのポイントを紹介しました。

AGVを導入し、搬送の自動化を成功させるカギは業務フローの見直しといっても過言ではありません。オーダー!では、幅広い業務経験とパートナーシップをもとに、お客様のAGV導入をワンストップで支援します。ぜひお気軽にお問い合わせください。