ECサイトにおけるピッキングとは、顧客が注文した商品を倉庫から取り出し、梱包する作業のこと。

ピッキング作業により、顧客満足度が向上し、返品率が低下、ロスの削減や生産性の向上に繋がります。この記事では、ピッキングの方法と効率化のためのコツをご紹介します。

ECサイトにおけるピッキングとは?

ECサイトにおける「ピッキング」とは、メーカーや卸売業者などが商品を出荷する時の工程のひとつ。あらかじめ用意されたリストや注文書をもとに、倉庫内に保管した多くの商品から出荷指示のあったものを集める作業です。

ピッキングは単調な一方、速さと正確性の両方が厳密に求められます。ミスも起こりやすいため、ベテランであっても注意が必要な作業です。

この記事では、ピッキングの方法から、効率的なピッキングの方法についてご紹介します。

ECサイトにとってピッキング作業が重要なワケ

ECサイトにとって、ピッキングは単調ながらとても重要な作業。ECサイト運営の効率化と顧客満足度に影響を与えてしまうことも。

例えばピッキング作業が遅れてしまうと、配送スケジュールにも影響が出て、結果的に顧客の元に商品が届くのが遅れてしまいます。

また、ピッキングにミスがあると、顧客の元に注文した商品とは別のものが届けられてしまい、製品の質が良かったとしても正しい評価に繋がりません。

さらにピッキング作業が迅速化されるとより多くの注文を受けられるようになり、生産性も向上します。

ピッキングをいかに正確かつ素早く効率的にできるかが、ECサイト運営では大きなカギとなるんですね!

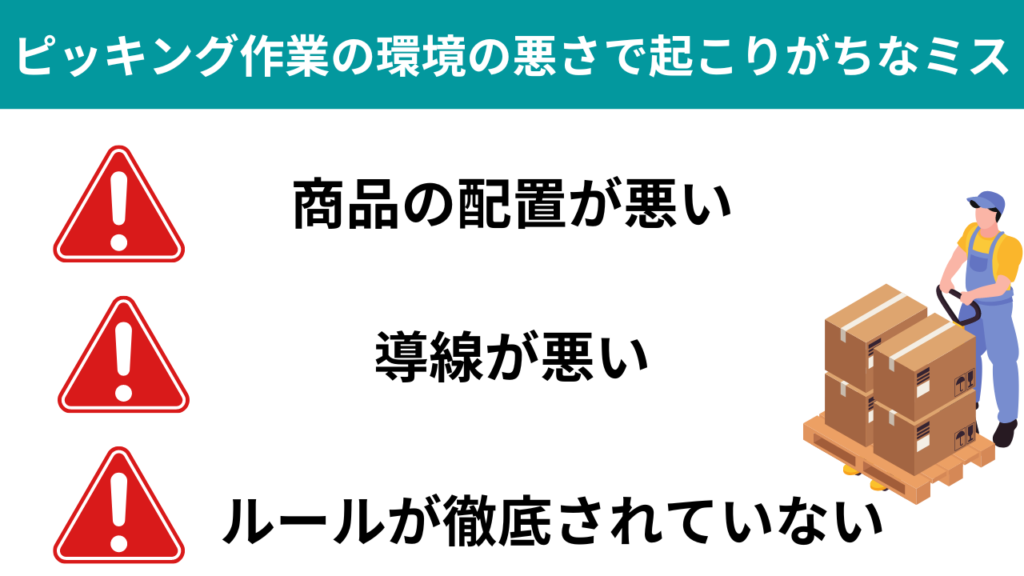

ピッキング作業環境の悪さがミスに繋がることも

ピッキングは作業の性質上、どうしても単純作業になりがち。そのため、導線が悪い、ルールが徹底されていない、配置が悪いといった理由でミスが起こることもあります。

ピッキング作業環境の悪さで起こりがちなミスは以下の通りです。

商品名や色・形が似た商品が並べられている場合には、見間違いによるミスが発生しがち。一方、導線が悪いと作業者の移動距離が長くなって効率が悪くなり、ミスを誘発します。また、ルールが徹底されていない場合、作業者ごとにピッキング方法が異なることに。特に新人が混乱し、ミスの原因となってしまいます。

作業者全員が同じ認識を持てる環境や作業ルールを整えられないと、ミスにつながってしまうんですね!

ピッキングの種類は主に2種類

ピッキングの種類は、一般的に摘み取り方式(シングルピッキング)と呼ばれるものと、種まき方式(トータルピッキング)と呼ばれるものの2種類があります。

摘み取り方式の場合は受注事に商品を棚からピックアップする方法。

種まき方式は複数の商品をまとめてピッキングし、仕分け場に持っていきオーダー単位に仕分けていく方式です。

摘み取り方式 | 受注ごとに1梱包ずつ品物を集める

摘み取り方式はオーダー単位(発送単位)にピッキングする方法。シングルピッキングとも呼ばれ、多品種小ロットの商品を出荷する際や、ネットショップ販売などのピッキング作業で採用されることが多くあります。

摘み取り方式のメリットは、商品を集めてから検品・梱包・出荷までを一つの作業単位に完結できること。指示を受けてから出荷完了までのスピードが早く、間違いがあった場合もすぐに修正するなどの小回りが利くことです。シンプルな作業内容なので、精度を高めやすく、作業員のトレーニングにも時間を要しません。

取り扱う商品数が多く、注文ごとに出荷する商品のバラツキがある場合にも、発注指示書1枚ごとに作業を完結できる摘み取り方式は便利です。

一方、デメリットは、作業者が倉庫内を移動して商品を集めるため、オーダー数と同じ回数分の往復移動距離と移動時間がかかること。

また、複数のオーダー間で同一商品の注文がある場合には、歩行経路が重複するなど、無駄な作業が多くなりがちです。

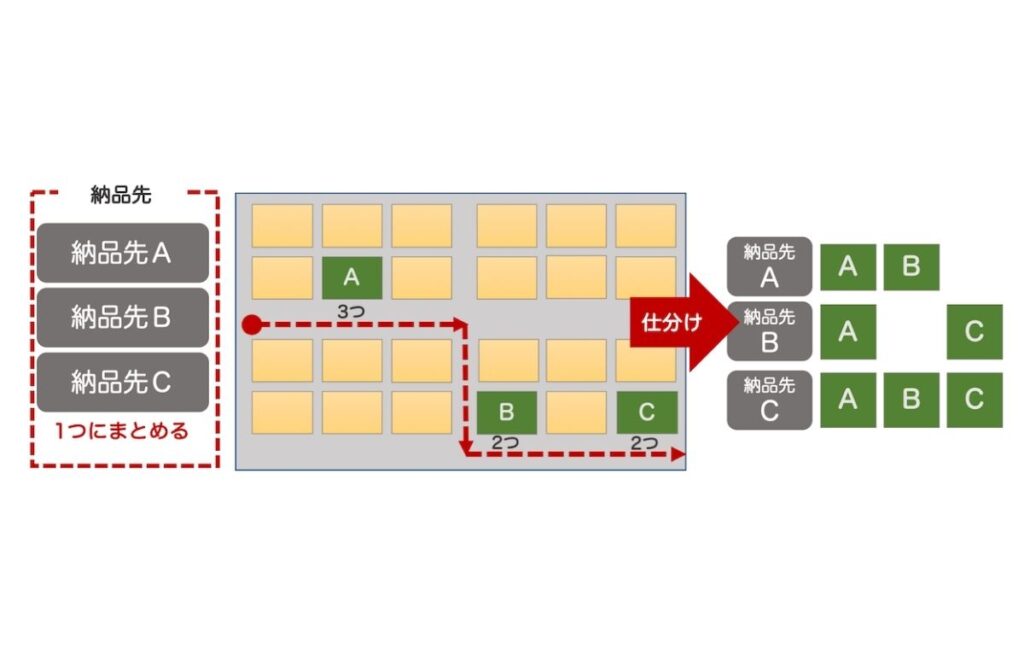

種まき方式 | 複数の受注を合算して品物を集める

種まき方式は、複数のオーダーの商品をまとめてピッキングしておき、仕分け場でオーダー単位に仕分ける方法。トータルピッキングとも呼ばれます。

種まき方式は少ない種類のものを大量に出荷することが求められる場合、例えばセンター納品やアパレルの初回投入のような時に利用されています。

種まき方式のメリットは、一度にまとめて1種類の商品をピッキングが可能。オーダー数と同じ回数の往復移動をする必要がなく、歩く距離の長さや時間が大幅に短縮できること。

また、複数ある出荷オーダーの全てをピッキングしてから仕分けするため、仕分け作業が完了した時に残量が0になっていれば数量的には正確だったとの判断が可能。もちろん、仕分け先の正確性は担保されないので、オーダー別の検品は必要です。

一方、デメリットは、ピッキングした後工程に、出荷オーダー別の仕分けが必要になること。「仕分け」の1工程が増えるだけでなく、それぞれの工程でミスが発生する恐れがあります。

また、種まき方式では、ある程度複数のオーダーが揃ってからでないと作業効率が上がりません。

ピッキング効率化のためのコツ

ピッキング作業を効率よく行うためのポイントは、前工程である棚入れの時点で、品切れや余剰在庫がないように適切に在庫管理されていること。せっかく導線や棚の配置が工夫されていても、棚に違う商品が入っていた場合、正しい収納場所を調べたり、探したりするために余計な時間が掛かってしまいます。

こうしたトラブルを回避するには、商品と棚の位置関係がひと目でわかるよう配置することが何より大切。これが物流で言う「ロケーション管理」と呼ばれるものです。

さらに単調な作業が続くピッキング作業では、人的ミスが起こりがち。ロケーション位置(地図)が頭に入り、ピッキング作業に慣れた従業員でも稀にピッキングミスをすることはあります。朝礼などで毎回注意喚起を行ったり、確認する箇所を決めて何度も指導することが重要です。

また、同じ作業の繰り返しは作業員を疲れさせ、ミスや効率低下につながります。午前中ピッキング作業をした時は、午後から梱包作業を行うといったように、同じ作業を長時間行わないなどの工夫も必要です。

その上で、ピッキングを効率化するための4つのコツを紹介します。

倉庫の環境の見直し-作業導線の確保

倉庫の環境を見直すことで、作業員のスピードを上げることは充分可能です。

ポイントは作業員の歩行距離を減らすことと、作業員同士がぶつかったり先に来ている作業員を避けるための待ち時間をなくすこと。

たとえば倉庫内を半分に分け、担当の作業員を割り振った上で、作業員の導線を固定すれば、全体の歩行距離を減らし、作業員同士の衝突を防ぐことができます。

また、比較的よく売れている商品は作業台の近くに置いたり、棚番の変更をするなどして、導線を短くすることが可能です。

商品棚の工夫-誰でもピンポイントで商品までたどり着く

商品棚を工夫することで、新人であってもピンポイントで商品にたどり着くようにすることができます。

たとえば、商品棚や通路にはじめの棚番と終わり棚番を記載した看板(紙)を分かりやすい位置に貼ることで、商品の場所に迷う作業者を減らすことが可能。作業員の歩行距離とピッキング時間の短縮に繋がります。

棚番の工夫-商品を見ずにピッキング可能な場合も

物流倉庫では、商品の保管場所ごとに「棚番」と呼ばれる番号が設定されています。

たとえば「12-01-32」の場合、「12」が棚番号、「01」が段、「32」が位置を表わしていることが作業員全員に認識されていれば、商品を見つける時間を減らすことが可能。

具体的には、棚受け4段(縦1800mm×横1800mm×奥行450mm)に32アイテムの商品を入れる場合、棚番の付け方は1段目(12-01-01~12-01-08)、2段目(12-02-09~12-02-16)となります。3段目、4段目も同じ法則となり、誰でも覚えやすいでしょう。

さらに、収納ボックスが段ボールの場合、商品名、JANコード、品番の付のラベルを貼ることが可能に。数量を確認するだけで商品を見ずにピッキングができます

なお、JANコード及び品番を記載する場合、下4桁を大きく表示すると、老眼などの人でも見間違うことなくピッキングできるでしょう。

便利アイテムも必須-100均書類入れが活躍

複数の商品をピッキングする際に必要になるのがカゴ。たとえば1受注で5アイテム/5個の場合、化粧品や、雑貨、サプリメントといった商品サイズが小さいものは、100均の書類入れが軽くて安くて便利です。

A4サイズのピッキング表も入り深さがあるため、小さな商品などは1回のピッキングですべて取れます。

ロケーション管理と人為的ミスを起こさないしくみをできるだけ用意したうえで、作業員の集中力が維持できるよう作業ローテーションなどを工夫するのがポイントですね

ピッキング業務は外部業者に委託することも可能

ピッキングはECサイトの業務にとっては欠かせない仕事のひとつ。しかし、ピッキング作業や梱包作業に手がかかりすぎてしまい、本業が疎かになっては元も子もありません。

ピッキングを含めた物流業務を外部のプロに委託することで、ピッキングのミスを根本的になくすことが可能になります。

ピッキング作業をプロに委託すれば、ミスを減らし、社員の負担を大きく軽減することができます。

外部業者にピッキング業務を委託することで、物流以外のコア業務にリソースを集中させ、社内全体の業務効率化や新規事業の創出に集中してはいかがでしょうか?

ピッキング作業の代行ならオーダー!

「オーダー!」の「物流サービス」は、商品の在庫管理、発送(入庫管理、出荷管理、在庫管理の物流に関する全ての業務)に対応しており、ピッキング作業の代行もお手のものです。

件数も、月1件の出庫から数万件の出庫まで豊富なケースに対応しています。

オーダー!のピッキング代行事例紹介

オーダー!がピッキング代行を承った子供服のアパレルA社様のケースを紹介します。

A社様はEC事業を展開しており、商品をインターネットで販売。オーダー!導入前は在庫管理・ピッキング・検品・配送まで自社で賄っていました。

■導入前の課題

・自社の作業スペースが狭いため、作業しにくく、商品の置き場に困っていた。

・また、アパレルは季節ごとのセール時に注文が集中。出荷が間に合わずクレームになったことも。

・人手不足対策で雇用を増やしたものの、パート雇用者の経験不足でミスも出ていた。

■オーダー!導入後の効果

・ミスが発生しがちな商品ごとの細かいオペレーションも、ミスなく行われるようになった。

・通常の梱包対応だけでなく、イレギュラーなお祝いごとやプレゼント包装も実施できるようになった。

・商品郵送時にパンフレットやセールの案内を入れるなど、細かい対応も可能に。

・オーダー!は、1商品あたりの出荷単価が決まっているため、売上に対する原価が明確になり、さらに出荷業務にかかった費用を正確に把握できるようになった。

このように、通常対応の他にクライアントの要望に合わせたカスタマイズ対応も行い、満足いただけているようです。

まとめ

発送ミスをなくし、顧客満足度を高めるために正確さや工夫が欠かせないピッキング業務ですが、人手不足を解消し、効率的に物流業務を進めるためには、豊富なノウハウを持った業者に任せることもソリューションの一つです。

オーダー!の物流お任せサービスは、豊富な経験を元に柔軟な対応が可能です。また、顧客がECサイトで商品を注文してから、お届けするまでに必要な業務全てを担うフルフィルメントサービスも手がけていますので、物流業務とその周辺の業務にわずらわされることなく、コア業務に集中できます。

物流業務でお悩みの際は、ぜひオーダー!の物流サービスの利用を検討してください。経験豊富なメンバーが、お客様にもっとも合ったサービスをご提案いたします。

商品の価値を⾼める確かな梱包作業

「梱包作業が追いつかない…」

「適切な梱包資材の選定が難しい…」

「アソート商品の梱包ミスが多発している…」

オーダー!の梱包代行サービスが、貴社の梱包作業をサポートし、商品の価値を高めます!適切な梱包資材の選定から商品の特性に合わせた丁寧な梱包まで、豊富な実績と専門知識に基づき最適な梱包方法を提案します。

オーダー!が選ばれる理由

- 梱包資材・緩衝材の選定・調達サポート:商品に合った資材を選び、無駄なコストを削減

- 商品の特性に合わせた梱包作業:商品の品質と安全性を保ち、顧客満足度を向上

- アソート(詰め合わせ)梱包:複数商品の詰め合わせにも対応し、特別な梱包を実現

オーダー!は一緒に課題を解決するパートナーとして伴走し、貴社の業務効率化を実現します。多くのクライアント様に導入いただいている実績があります。

梱包作業の課題や品質向上などでお困りの皆様からのお問い合わせをお待ちしております。

商品の価値を高め、顧客満足度を一緒に向上させましょう! お電話での無料相談はこちらをご利用ください。03-6435-6270(平日9~18時)